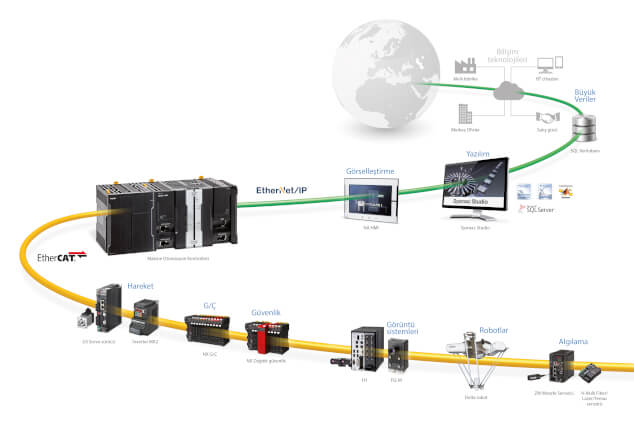

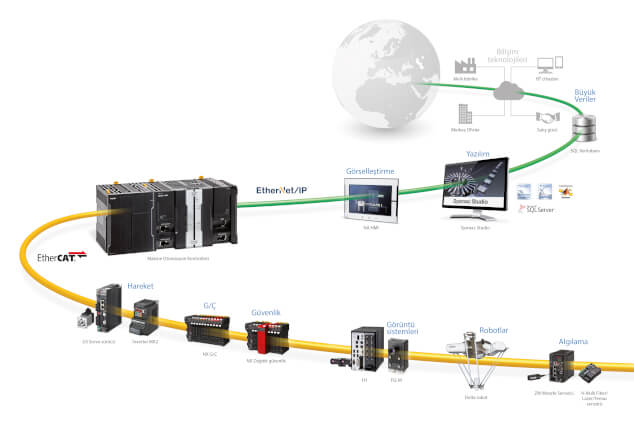

Integrated data control, motion control and machine vision for next-generation automotive production line

Opublikowano 24 Kwiecień 2020 w Industry 4.0

Problem techniczny. Akcja nie została wykonana. Przepraszamy - spróbuj ponownie.

DownloadProblem techniczny. Akcja nie została wykonana. Przepraszamy - spróbuj ponownie.

DownloadWiadomość e-mail umożliwiająca dokończenie rejestracji konta została wysłana do

Powrót do strony internetowejWypełnij poniższe pola i uzyskaj bezpośredni dostęp do zawartości tej strony

Problem techniczny. Akcja nie została wykonana. Przepraszamy - spróbuj ponownie.

DownloadMasz teraz dostęp do Integrated data control, motion control and machine vision for next-generation automotive production line

Wiadomość e-mail z potwierdzeniem została wysłana do

Przejdź do stronyTeraz zaloguj się lub uzyskaj bezpośredni dostęp, aby pobrać ten dokument

Opublikowano 24 Kwiecień 2020 w Industry 4.0