Pierwsze kroki w kierunku udanej digitalizacji

Opublikowano 12 Listopad 2024 w Industry 4.0

Dlaczego warto stawiać na cyfryzację produkcji?

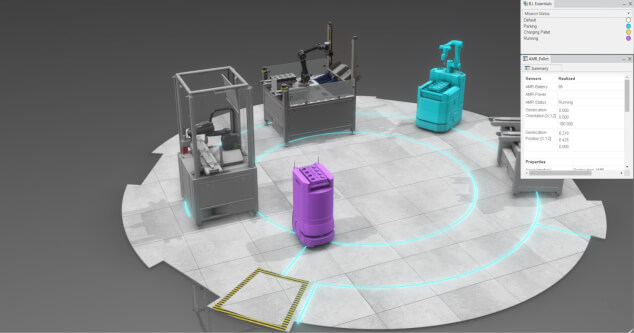

Poprzez utworzenie wirtualnego modelu nowej maszyny lub linii można zniwelować ryzyka projektowe, a czas potrzebny na zbudowanie i przetestowanie instalacji znacznie skrócić, ponieważ kosztowne błędy są popełniane w wirtualnym, a nie rzeczywistym świecie. Zapewnia to duże korzyści w każdej branży produkcyjnej — w szczególności w branży samochodowej, gdzie istnieje ogromna presja na skracanie czasu wprowadzania produktów na rynek i minimalizowanie ryzyka awarii nowych produktów.

Zalety cyfryzacji nie kończą się na wirtualnym uruchamianiu. To dopiero początek. Wirtualny bliźniak odzwierciedla fizyczny system w czasie rzeczywistym i może być używany przez cały okres eksploatacji systemu lub produktu, dzięki czemu zawsze istnieje możliwość sprawdzenia — w bezpiecznym, równoległym środowisku cyfrowym — jak zachowają się nowe materiały, składniki lub narzędzia.

Dodatkowo ciągłe monitorowanie maszyny lub procesu może być wykorzystywane do konserwacji zapobiegawczej, monitorowania stanu, zarządzania energią oraz celów związanych z ogólną efektywnością sprzętu (OEE).

Cyfrowa produkcja jest również warunkiem wstępnym dla produkcji jednostkowej — koncepcji umożliwiającej produkcję dowolnego produktu w dowolnej wersji, ilości i kolejności. Takie podejście staje się coraz częściej czynnikiem wyróżniającym w przemyśle farmaceutycznym, gdzie rozkwit w zakresie leków sierocych i nowatorskiej diagnostyki pozwalają na leczenie pacjentów najlepszym lekiem w najbardziej optymalnej dla nich dawce.

Cyfryzacja umożliwia ograniczenie ryzyka, przyspieszenie wzrostu produkcji i zwiększenie elastyczności modeli biznesowych.

Jak cyfryzować produkcję?

Kluczem do realizacji cyfrowej fabryki jest połączenie dwóch światów: IT i OT. Przez lata uważano to za niemożliwe, ponieważ są one tak różne, jak próba nakłonienia Marsjan i Wenusjanek do rozmowy ze sobą.

W cyfrowej fabryce wszystko, od czujników po system zamówień, musi być częścią jednej sieci obejmującej całą fabrykę. Jednak samo połączenie wszystkich funkcji nie wystarczy — muszą one generować dane i dzielić się nimi między sobą. Ponadto muszą wiedzieć, jak te dane interpretować i na ich podstawie podejmować działania. Na przykład, jeśli system zamówień zostanie poinformowany, że tworzywo sztuczne nie jest dostępne i zamiast tego zostanie dostarczony materiał zastępczy o nieco innych parametrach technicznych, funkcja zamówień musi przekazać tę informację do linii, aby ustawienia maszyn mogły zostać odpowiednio dostosowane. Cyber-fizyczne systemy są elementami składowymi tych sieci, zapewniając połączenie między różnymi podzespołami.

Systemy uczące się i adaptacyjne są kolejnym filarem udanej cyfryzacji. Algorytmy uczenia maszynowego są stosowane do przetwarzania dużych ilości danych dotyczących produktów, linii produkcyjnych i maszyn. Umożliwia to producentom optymalizację czasochłonnych aspektów procesu produkcyjnego, w tym kontroli jakości, konserwacji sprzętu i projektowania produktów.

Innym kluczowym czynnikiem sukcesu jest zapewnienie współpracy i harmonii między ludźmi a maszynami. Wykorzystując sztuczną inteligencję i robotykę, producenci mogą korzystać z interakcji między ludźmi a maszynami, które pozwolą wprowadzić produkcję w nową erę elastyczności i dostosowywania do indywidualnych potrzeb.

Wszystko to jest ściśle uzależnione od intensywnej i długoterminowej współpracy. W rzeczywistości jedynym sposobem, aby przemysł produkcyjny mógł wykorzystać potencjał cyfryzacji, jest współpraca ekspertów z różnych dziedzin. Może to oznaczać nawiązywanie partnerstw z klientami, dostawcami, dostawcami usług, firmami z innych branż, instytutami akademickimi, start-upami, a nawet konkurentami. Tego rodzaju współprace prowadzą do powstawania złożonych ekosystemów biznesowych i synergii, które mogą być przyczynkiem przełomowych rozwiązań.

Jest to podejście, które wymaga otwartości — większość producentów maszyn odmawia ujawnienia informacji na temat wewnętrznej funkcjonalności swoich maszyn, obawiając się, że ujawnią w ten sposób tajemnicę, która czyni je unikalnymi na rynku. Jednak jedynym sposobem na połączenie dwóch światów OT i IT jest stworzenie ekosystemów działających na zasadzie wzajemnego zaufania.

Partnerem OMRON w zakresie projektowania cyfrowej produkcji jest Dassault Systèmes. Jeśli możliwości obu firm nałożymy na model funkcjonalny ISA-95 — często stosowany jako ramy do projektowania cyfrowej fabryki — tworzy to idealne dopasowanie, a więc kompletny model ISA wypełniony połączonymi kompetencjami.

Cyfryzacja ma niezaprzeczalną rolę do odegrania w otwieraniu jeszcze większych możliwości w zakresie elastyczności i dostosowywania do indywidualnych potrzeb, zapewniania krótszych cykli innowacji oraz bardziej zrównoważonej produkcji w różnych branżach przemysłowych. Oczekujemy, że w niedalekiej przyszłości w cyfrowych fabrykach będą produkowane wszelkie możliwe produkty — od pojazdów elektrycznych i antybiotyków, po czekolady i pomadki.

Skontaktuj się z nami, aby uzyskać więcej informacji