Poza ideą „technologii dla technologii”: co się dzieje, gdy automatyka przemysłowa wychodzi naprzeciw doskonałości operacyjnej

Opublikowano 30 listopada 2024 w Operational Excellence

Ostatnie lata przyniosły szybki rozwój technologiczny, a wzrost popularności sztucznej inteligencji wyróżnia się jako kluczowy trend. W badaniu przeprowadzonym wśród producentów w Wielkiej Brytanii, Stanach Zjednoczonych i Kanadzie, 70% respondentów stwierdziło, że wdrożyło w swojej działalności pewną formę sztucznej inteligencji. Taka chęć do wprowadzania nowych technologii jest imponująca, zwłaszcza że przemysł produkcyjny może wiele zyskać dzięki automatyzacji.

Jednakże dla niektórych firm motywacją do wdrażania nowych technologii jest w większym stopniu obawa przed pozostaniem w tyle niż prawdziwe korzyści wynikające z tego, w jaki sposób takie narzędzia mogą wspierać szersze cele biznesowe. Aby doświadczyć korzyści płynących z możliwości technologicznych, producenci muszą wykroczyć poza ideę bezrefleksyjnej adaptacji technologii dla dobra samej technologii. Samo dodanie nowych technologii do istniejących procesów i systemów nie przyniesie automatycznej poprawy. Technologie takie jak sztuczna inteligencja, uczenie maszynowe, IoT, robotyka współpracująca i zaawansowana analityka przyniosą wartość dodaną tylko wtedy, gdy zostaną w pełni zintegrowane z kulturą całej firmy.

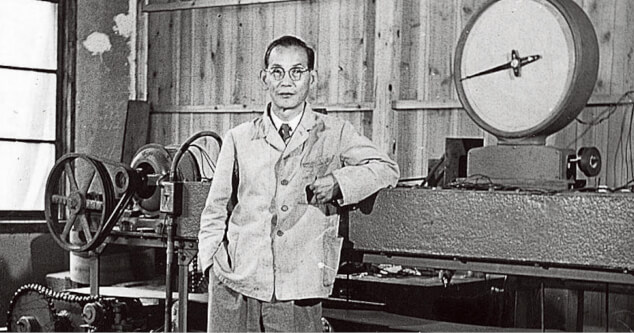

W OMRON rozumiemy to doskonale. Dla nas technologia nie jest celem samym w sobie, lecz narzędziem służącym do ciągłego doskonalenia — zasada ta jest częścią DNA OMRON już od momentu powstania firmy. Nasz założyciel, Kazuma Tateisi, wierzył w nieustanne dążenie do doskonałości i innowacji w celu przysłużenia się społeczeństwu. Jednym z jego ulubionych powiedzeń było „Najpierw to wypróbuj”, co odzwierciedlało jego przekonanie, że zawsze istnieje sposób na dalszy rozwój, jeśli podejmiemy się wyzwań z otwartym umysłem i pozytywnym nastawieniem.

Doskonałość operacyjna opierająca się na świadomości technologii

Duch ciągłego doskonalenia leży oczywiście u podstaw doskonałości operacyjnej (OpEx). Właśnie w takich warunkach możliwości zwiększenia wydajności produkcji, elastycznego wytwarzania produktów i przyspieszenia innowacji stają się naprawdę ekscytujące. Takie podejście do zarządzania biznesem ma na celu aktywizację całej organizacji i tworzy kulturę, w której zarówno kierownictwo, jak i pracownicy angażują się w osiąganie wyników biznesowych oraz mają zapewnione możliwości do wprowadzania zmian.

Kazuma Tateisi powiedział również: „Jeśli istnieje miejsce na poprawę, to trzeba poprawiać”. To nigdy nie było zwykłym sloganem, lecz wezwaniem do działania, które ukształtowało podejście firmy OMRON do automatyzacji. Wierzymy, że prawdziwa wartość technologii tkwi w jej potencjale do wzmacniania potencjału ludzi, poprzez umożliwienie im twórczego myślenia, doskonalenia procesów i przekraczania własnych ograniczeń. To właśnie połączenie technologii i ludzkiej pomysłowości prowadzi do tworzenia najbardziej znaczących innowacji.

Istnieje wiele przykładów tego, w jaki sposób można wdrożyć innowacje w automatyzacji przemysłowej, które narodziły się z tej filozofii, aby wnieść pozytywny wkład w doskonałość operacyjną:

Zwiększanie możliwości ludzi poprzez automatyzację

Jednym z przykładów praktycznego zastosowania tej filozofii jest robotyka oraz roboty współpracujące, które umożliwiają wykorzystywanie synergii między talentami człowieka a możliwościami technologicznymi. Taka współpraca poprawia efektywność produkcji i umożliwia elastyczne wytwarzanie produktów w środowisku harmonijnej współpracy między ludźmi i maszynami. Uczenie maszynowe i sztuczna inteligencja są kluczowe dla przyszłości tej płynnej współpracy ludzi i maszyn, gdzie roboty uczą się wzorców instrukcji od ludzi, poruszają się w inteligentny sposób, aby wspierać prace ręczne, a także współdziałają z ludźmi i innymi robotami.

Ciągłe doskonalenie dzięki wykorzystaniu cyfrowych bliźniaków

Technologia cyfrowego bliźniaka jest kolejnym przykładem na to, jak automatyzacja przemysłowa może napędzać ciągłe doskonalenie. Stworzenie wirtualnego bliźniaka maszyny lub linii produkcyjnej pozwala na testowanie ulepszeń projektowych, procesowych i systemowych bez zakłócania rzeczywistej produkcji. Pozwala to ograniczyć ryzyko i koszty projektów, a czas potrzebny na rozwój, budowę i testowanie instalacji może ulec znacznemu skróceniu. Technologia cyfrowego bliźniaka daje również personelowi pracującemu na poziomie linii możliwość wpływania na decyzje dotyczące nowych produktów i zakupów oraz identyfikowania lepszych sposobów pracy. W skrócie, cyfrowy bliźniak wspiera ciągłe doskonalenie poprzez dostarczanie informacji potrzebnych do podejmowania decyzji, jednocześnie obniżając koszty wprowadzania zmian i ułatwiając ich wdrażanie.