Spotkanie umysłów: konwergencja IT/OT w automatyce przemysłowej

Opublikowano 22 września 2023 w Operational Excellence

Ukierunkowani na przyszłość producenci coraz bardziej zbliżają się do własnych ideałów elastycznej, wydajnej i zrównoważonej produkcji, z zapałem badając transformację cyfrową. Jednak w wraz z rosnącym zainteresowaniem digitalizacją oczywistym staje się fakt istnienia ogromnej przepaści między światami technologii operacyjnej (OT) i informacyjnej (IT). Jeśli dzisiejsze wizje fabryk przyszłości mają stać się jutrzejszą rzeczywistością, nad tą przepaścią należy zbudować most.

Zanim jednak przyjrzymy się, dlaczego konwergencja IT i OT jest konieczna, oraz jak można ją osiągnąć, wróćmy do podstaw i wyjaśnijmy kilka niejasności dotyczących terminologii.

Od samodzielnych rozwiązań po ekosystemy

Spotkanie rzeczywistości ze światem wirtualnym

Wyjaśniliśmy już, w jaki sposób można osiągnąć konwergencję IT/OT, ale dlaczego jest ona niezbędna? Oto anegdota, która pomoże zilustrować konieczność zapewnienia łączności IT/OT: jeden z dwóch synów spędza dużo wolnego czasu, grając na symulatorze lotu samolotem. W świecie wirtualnym jego umiejętności pilota są bezkonkurencyjne, ale nie zaufalibyśmy mu w przypadku prawdziwego samolotu, ponieważ nie ma doświadczenia w świecie rzeczywistym.

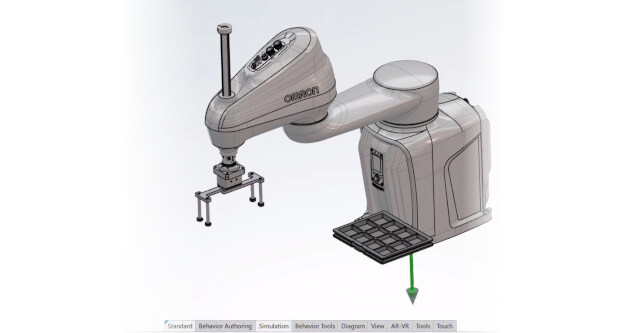

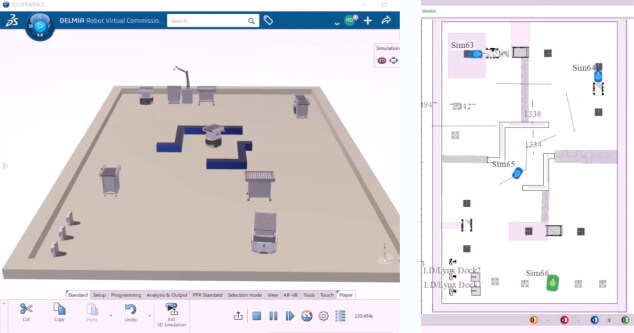

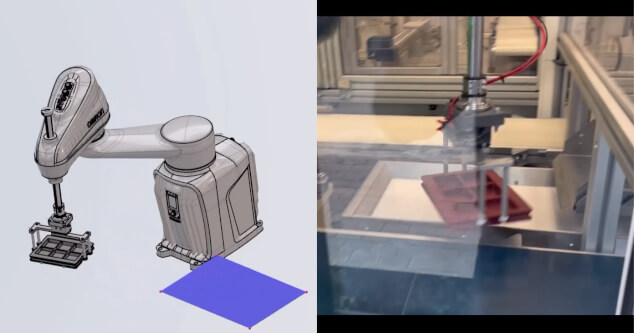

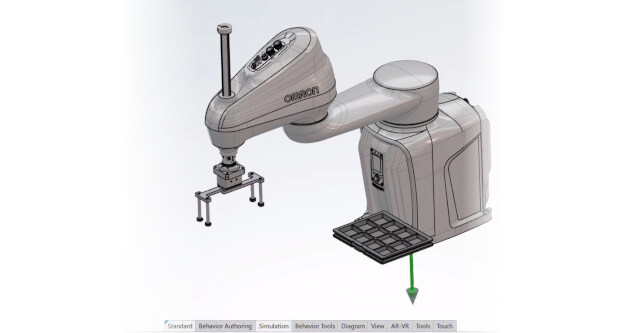

To samo dotyczy automatyki przemysłowej. Dostawca usług IT może mieć możliwość stworzenia wirtualnego bliźniaka fabryki, systemu lub linii produkcyjnej, ale brakuje mu wiedzy spoza wirtualnego świata w zakresie realnych procesów i zachowania sprzętu. W związku z tym, jeśli w wirtualnym bliźniaku wprowadzono zmiany w celu optymalizacji procesu, specjalista IT nie będzie wiedzieć, czy w rzeczywistym środowisku produkcyjnym będzie to osiągalne. W tym miejscu dostawca OT wnosi swoją wartość — przekazuje bliźniakowi dane, które pozwolą zrozumieć, jak system będzie zachowywał się w prawdziwym świecie. W ten sposób IT i OT współpracują ze sobą, wymieniając się spostrzeżeniami zebranymi z obu światów niczym na dwukierunkowej ulicy, która prowadzi do wzajemnych udoskonaleń: przyspieszenia czasu wprowadzania nowego produktu na rynek, czy też bardziej efektywnego wykorzystania siły roboczej i zasobów.

Ważne jest, aby podkreślić, że nie jest to tym samym, co stworzenie jednorazowej symulacji procesu lub maszyny. Wirtualny bliźniak odzwierciedla fizyczny system w czasie rzeczywistym i można z niego korzystać przez cały okres eksploatacji systemu lub produktu, dzięki czemu zawsze istnieje możliwość sprawdzenia — w bezpiecznym, równoległym środowisku cyfrowym — jak nowe materiały, składniki lub narzędzia będą się zachowywać. Ciągłe monitorowanie maszyny lub procesu może też zostać wstrzymane na potrzeby konserwacji zapobiegawczej i zarządzania energią.

Łączność IT/OT w praktyce

Istnieje wiele przykładów na to, jak łączność IT/OT może przynieść korzyści w branżach e-mobilności, produkcji farmaceutycznej, intralogistyki i w wielu innych. Poprzez utworzenie wirtualnego modelu nowej maszyny lub linii można zniwelować ryzyka projektowe, a czas potrzebny na zbudowanie i przetestowanie instalacji znacznie skrócić, ponieważ kosztowne błędy są popełniane w wirtualnym, a nie rzeczywistym świecie. Zapewnia to duże korzyści w każdej branży produkcyjnej — w szczególności w branży automatyki, gdzie istnieje ogromna presja na skracanie czasu wprowadzania produktów na rynek i minimalizowanie ryzyka awarii nowych produktów.

Innym przykładem konwergencji IT/OT jest sytuacja, w której systemy SCADA (IT) wizualizują to, co dzieje się na linii produkcyjnej poprzez przechwytywanie danych w czasie rzeczywistym za pośrednictwem połączenia z elementami linii OT. Z kolei sterowanie boczne (OT) wdrażane jest w celu szybkiego przekazywania informacji zwrotnych na temat procesu, co umożliwia natychmiastowe wprowadzanie zmian.

Współpraca kluczem do sukcesu

Interaktywne, zintegrowane, autonomiczne i inteligentne rozwiązania z zakresu automatyki niosą ze sobą potencjał przekształcania produkcji. Aby jednak zapewnić prawdziwą wartość, rozwiązania te muszą bezproblemowo integrować technologie IT i OT. Szczęśliwie tak się składa, że tworzenie ekosystemów właśnie to umożliwia. Jednocześnie wiąże się z ekscytującym następstwami dla projektowania elastycznych i przyszłościowych systemów produkcyjnych.

Skontaktuj się z nami, aby uzyskać więcej informacji