Firma Vadain automatyzuje kontrolę tkanin zasłonowych za pomocą kontroli wizyjnej maszyn

Opublikowano 8 Kwiecień 2022 w Brand Protection

Wyzwanie: nieskazitelne zasłony

Dostarczanie nieskazitelnych zasłon jest nadrzędnym celem firmy Vadain. Poza właściwymi wymiarami istotnymi aspektami są prawidłowa metoda produkcji i wykończenia oraz identyfikacja i zapobieganie defektom tkanin przed dopuszczeniem ich do produkcji. W przypadku wykrycia wad przez klienta po powieszeniu dostarczonych zasłon środki zaradcze mogą okazać się bardzo kosztowne. Oprócz samej wymiany produktu należy wziąć pod uwagę koszty powiązanych procesów logistycznych i godzin pracy.

Wady fabryczne

Firma Vadain szacuje, że przeciętna rolka tkaniny może zawierać maksymalnie 5 wad, takich jak błędy tkackie lub plamy. W idealnym scenariuszu dostawca tkaniny już zaznaczył wady rolki. Jednakże odpowiedzialność za wykrycie i przetworzenie wad spoczywa na firmie Vadain.Kontrole jakości

Aby zapobiec wszelkim wadom, pomiędzy otrzymaniem towarów a wysyłką gotowego produktu przeprowadza się kilka czynności kontrolnych. Pierwsza kontrola ma miejsce po dotarciu materiału do zakładu i umieszczeniu go w magazynie. Przed rozpoczęciem produkcji przeprowadzane są dalsze kontrole w warsztacie, a na koniec ostateczna kontrola jakości gotowego produktu przed wysyłką. Kontrolę do tej pory przeprowadzano ręcznie poprzez zwijanie i rozwijanie tkaniny na urządzeniach oświetleniowych.

Rozwiązanie wykorzystujące kontrolę wizyjną maszyn

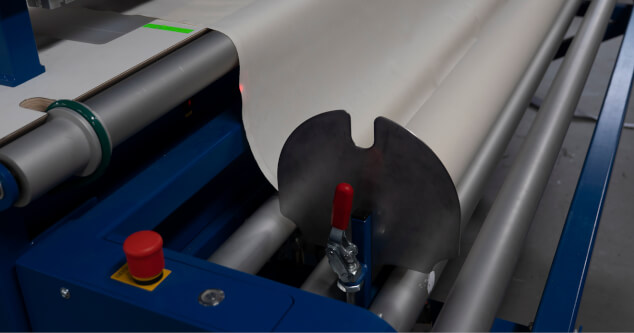

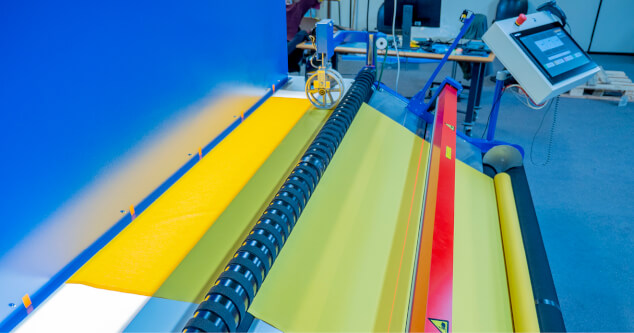

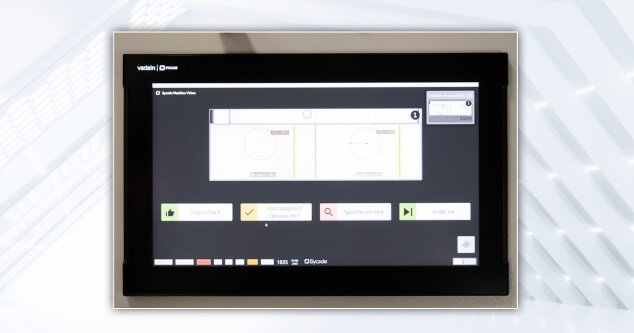

W zespole Vadain pojawił się pomysł, że musi istnieć lepszy, bardziej wydajny i szybszy sposób kontroli tkanin. Przedstawiono go firmie Sycade, która jest ekspertem w dziedzinie podwyższania jakości poprzez automatyzację w branży produkcyjnej. Sycade zaproponowała koncepcję zautomatyzowania procesu kontroli za pomocą rozwiązania z wykorzystaniem kontroli wizyjnej maszyn. Rozwiązanie to umożliwia szybsze i dokładniejsze przeprowadzanie kontroli, zmniejsza liczbę reklamacji i strat*, a w konsekwencji obniża koszty. Dzięki doświadczeniu Vadain, technologii i innowacyjnej koncepcji automatyzacji firmy OMRON, sprzętowi od Eisenkolb oraz dostawcy oświetlenia do kamer — firma Sycade opracowała rozwiązanie wykorzystujące „standardową” maszynę do rozwijania rolek materiału z położenia A i zwijania ich do położenia B. Rozwinięta tkanina przechodzi przez powierzchnię kontrolną z wbudowanym modułem tnącym umieszczonym wewnątrz zaciemnionej jednostki z technologią wizyjną.

Straty przy przycinaniu*

Straty podczas przycinania występują, gdy rolki są cięte na potrzeby produkcji. Resztki materiału określa się jako straty przy przycinaniu i najczęściej są one wyrzucane jak odpady. Dzięki dokładnemu dokumentowaniu długości materiałów w rolkach częściowych i dopasowywaniu ich do wymagań każdego zamówienia można zminimalizować straty przy przycinaniu, odpady oraz powiązane koszty.

Inteligentne oprogramowanie

System kontroli wykorzystujący oświetlenie i kamerę może wykryć nawet najmniejsze wypaczenia materiału dzięki inteligentnemu oprogramowaniu firmy Sycade i standardowemu sprzętowi firmy OMRON, które zostały specjalnie opracowane do tego zadania. Znalezienie wady w rolce materiału to jednak nie wszystko. Tkaniny nigdy nie są tak samo grube czy prześwitujące, a ponadto mają różne struktury, kolory i poziomy refleksji światła. Po serii testów wypracowano odpowiednie ustawienia oświetlenia i kamery oraz parametry programowania.

Wykrywanie, cięcie, rejestrowanie