Digitalizacja z wykorzystaniem otwartych standardów: przepis na spokój ducha w porach nocnych

Opublikowano 2 września 2024 w Operational Excellence

Są to niektóre z obaw, które nie pozwalają kierownikom fabryk uzyskać spokoju ducha w nocy; są to obawy, które można rozwiązać poprzez digitalizację. W cyfrowym środowisku produkcyjnym kierownicy fabryk nie muszą się martwić o niewiadome, ryzyko i potencjalne zdarzenia. Digitalizacja eliminuje niepewność i umożliwia optymalizację pod kątem wydajności. Zapewnia wgląd w informacje, które mogą pomóc kierownikom fabryk w poprawie jakości, obniżeniu kosztów, skróceniu czasu realizacji i ograniczeniu wpływu na środowisko. Kierownik zdigitalizowanej fabryki nie powinien obudzić się zmartwiony w środku nocy, ale jeśli tak się stanie, wystarczy, że zerknie na telefon mobilny, aby upewnić się, że wszystko działa tak, jak powinno.

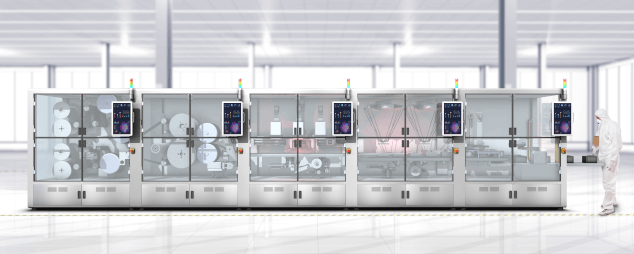

Jednakże przejście ze stanu bezsenności wywołanej niepokojem do błogiego snu nie jest łatwe. Mówiąc wprost, digitalizacja może być dość żmudna. Kierownicy projektów rzadko mają możliwość pracy z czystym płótnem; przez większość czasu pracują z mozaiką starych technologii połączonych ze sobą; próbują oni digitalizować linie produkcyjne zawierające maszyny, które nigdy nie rejestrowały danych i zostały zbudowane przed istnieniem protokołów transmisji danych. Wszystko to stanowi duże wyzwanie w zakresie technologii OT i integracji IT.

Celem jest 80%

Można korzystać z nieotwartych standardów, ale w ostatecznym rozrachunku ograniczy to możliwości optymalizacji wydajności, jakie stwarza digitalizacja i komunikacja poza ścianami fabryki, dlatego zalecamy stosowanie podejścia do digitalizacji opartego na otwartych standardach.

W zakresie gromadzenia i przetwarzania danych dotyczących maszyn w czasie rzeczywistym wspólny język modelowania, taki jak PackML, pozwoli osiągnąć standaryzację. Pomyślna digitalizacja wymaga również ustandaryzowanego protokołu komunikacyjnego, dzięki któremu maszyny mogą komunikować się ze sobą i innymi elementami koncepcji Przemysłu 4.0. Protokół OPC UA, który pochodzi z dziedziny IT, coraz częściej przewyższa sferę automatyki przemysłowej, a firma OMRON jest częścią kierowanej przez branżę automatyki Komisji nadzorczej, która rozszerza OPC UA o przemysłowe urządzenia o nazwie UPC UA FX.

Analogia, której często używam, dotyczy języka angielskiego, uniwersalnego języka biznesu. Jeśli mówisz po angielsku, możesz prowadzić interesy z większością osób. Ta sama zasada dotyczy OPC UA FX w kontekście przemysłowym.

Ten otwarty standard zapewnia pełną zgodność operacyjną w fabryce. Umożliwia to nie tylko wzajemną komunikację między maszynami w zakresie danych, ale także pozwala maszynom komunikować się z systemami IT, takimi jak systemy ERP i MES, a także z systemami analizy danych, które mogą działać lokalnie lub wirtualnie w chmurze.

Otwieranie nowych możliwości

Digitalizacja oparta na otwartych standardach ma również kluczowe znaczenie dla uzyskania wartości z cyfrowych paszportów produktów (DPP). Stanowiące wymóg prawny od 2027 r. w niektórych branżach, paszporty DPP, które zapewniają cyfrowy zapis składu, pochodzenia i cyklu życia produktu, są użytecznym narzędziem w ramach Przemysłu 4.0. Na przykład w produkcji akumulatorów do pojazdów elektrycznych paszporty DPP mogą być wykorzystywane do poprawy jakości i zmniejszenia ilości odpadów. Wykazano, że połączenie elementów o tej samej jakości zapewnia lepszy akumulator. Powodem, dla którego nie zawsze się tak dzieje, jest zmienność występująca w ustalonych tolerancjach. Korzystając z danych DPP przesyłanych za pośrednictwem OPC UA, magazyny mogą wybierać poszczególne elementy o podobnej charakterystyce, co zmniejsza ryzyko niepowodzenia akumulatorów w testach fabrycznych i ogranicza konieczność ich złomowania.

Digitalizacja nabiera tempa dzięki coraz większej świadomości rzeczywistych korzyści, jakie mogą przynieść analizy oparte na danych. Jednakże standaryzacja — pod względem rodzaju gromadzonych danych i sposobu przekazywania tych danych — stanowi duże wyzwanie dla fabryk, które chcą zdigitalizować automatyzację przemysłową. Dzięki zastosowaniu podejścia opartego na otwartych standardach producenci mogą odnieść sukces w digitalizacji, a kierownicy fabryk mogą spać spokojnie.